Nowy newsletter Queris

Dołącz, a dowiesz się jak optymalizować produkcję i otrzymasz zniżki dostępne wyłącznie dla subskrybentów.

Nowy Newsletter Queris. Zapisz się i dołącz do subskrybentów, żeby rozwijać wiedzę i korzystać ze zniżek dostępnych tylko dla Czytelników.

Nowy Newsletter Queris. Ddołącz do subskrybentów!

Nowy Newsletter Queris.

Wiedza

Total Productive Maintenance (TPM) jest jednym z elementów lean manufacturing, którego zadaniem jest zapewnienie maksymalnej dostępności i efektywności posiadanego wyposażenia produkcyjnego (maszyn i urządzeń). Celem TPM jest jak najlepsze wykorzystanie dostępnego czasu, maszyn i innych zasobów technicznych do produkcji wyrobów.

Podejście TPM ma swoje korzenie w Japonii i firmie Denso (z grupy Toyoty), która jest prekursorem tej filozofii prowadzenia działalności produkcyjnej. TPM polega na kompleksowym zarządzaniu utrzymaniem ruchu i dbaniem o należyty stan parku maszynowego poprzez konserwację, remonty, naprawy, a także planowane przeglądy, inspekcje i odpowiednią komunikację personelu, zarówno działu utrzymania ruchu, jak i operatorów maszyn. Dzięki temu system TPM umożliwia poprawę efektywności parku maszynowego nawet w sytuacji, gdy jest on już mocno eksploatowany.

Total Productive Maintenance stoi w opozycji do poglądu, że jedynie zakup nowego wyposażenia pozwala zwiększyć aktualną wydajność produkcji. Filozofia zakłada, że efektywność można osiągnąć za pomocą znacznie skuteczniejszych i tańszych metod, które:

Z tego powodu TPM stawia przede wszystkim na lepszą organizację pracy (między ludźmi oraz między ludźmi i maszynami), optymalnie zaprojektowany sposób organizacji utrzymania ruchu, odpowiednie przeszkolenie pracowników oraz ich pełne zaangażowanie w realizowane działania i czynności produkcyjne, a także na ciągłe doskonalenie pracy (KAIZEN).

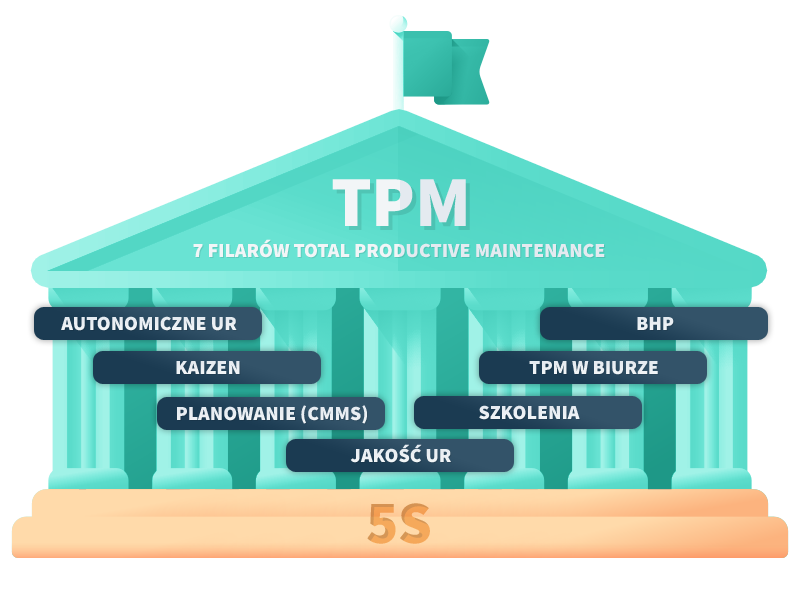

Total Productive Maintenance można realizować dopiero, gdy zaistnieją podstawy i filary umożliwiające wdrożenie tej filozofii.

Fundamentem podejścia TPM jest metoda 5S, pomagająca zorganizować codzienną pracę i utrzymywać przestrzeń roboczą w czystości.

Oprócz tego wymienia się 7 głównych filarów TPM, do których należą:

Skuteczne wdrożenie TPM wymaga zmiany sposobu myślenia i funkcjonowania pracowników w taki sposób, aby każdy indywidualnie zwracał uwagę na powyższe kwestie. Przykładanie uwagi do własnych działań i zachowań, dbanie o swoje stanowisko pracy oraz dążenie do optymalizacji osiąganych przez siebie wyników przekłada się na efekty całego działu i przedsiębiorstwa.

Kompleksowe Utrzymanie Ruchu dąży do znacznego ograniczenia, a wręcz wyeliminowania zagrożeń ciągłości produkcji, wystąpień awarii oraz nieplanowanych przestojów. Najważniejszymi celami jest poprawa stabilności produkcji, obniżenie kosztów oraz poprawa żywotności i efektywności zasobów.

Total Productive Maintenance definiuje ponadto 3 główne stany produkcyjne (ZERA), do których powinny dążyć podejmowane czynności.

Ponadto wymienia się jeszcze 5 celów pośrednich, które pomagają w osiągnięciu powyższych celów głównych.

Dla osiągnięcia założeń Kompleksowego Utrzymania Ruchu niezbędne jest wykorzystanie odpowiednich narzędzi. W TPM, mimo że zwraca się uwagę na wykorzystanie już posiadanych zasobów, chętnie korzysta się także z rozwiązań z zakresu automatyki i informatyki przemysłowej, które wspomagają osiąganie wyższej produktywności, a nie wiążą się z kosztownymi inwestycjami w park maszynowy.

Najczęściej wykorzystywane elementy z tego zakresu to:

Należy jednak pamiętać, że nawet najlepsze narzędzia i najbardziej zaawansowane technologie nie przyniosą efektów same z siebie. Kluczem do skutecznego wdrożenia TPM jest ich poprawne wykorzystanie.

Praktyka produkcyjna wyodrębniła 3 krytyczne czynniki sukcesu, które w największym stopniu decydują o tym czy wdrożenie TPM przyniesie pożądane efekty.

Jeśli w zespołach brakuje zaangażowania i prawidłowej komunikacji, wdrożenie TPM będzie jedynie pozorne, nie przyniesie pożądanych efektów, albo w ogóle się nie uda.

Total Productive Maintenance jest dzisiaj powszechnie stosowanym podejściem w utrzymaniu ruchu, dlatego profesjonalne systemy CMMS wspierają poszczególne filary TPM za pomocą konkretnych funkcjonalności.

Głównym wskaźnikiem wykorzystywanym do oceny podejmowanych działań jest wskaźnik OEE. Kluczowymi współczynnikami, na które zwraca się szczególną uwagę są również wskaźniki MTBF oraz MTTR.

Nowoczesne wsparcie Total Productive Maintenance w Twoim zakładzie.

Realizuj Total Productive Maintenance ze wsparciem systemu Queris CMMS. Wyeliminuj awarie i zwiększ dostępność maszyn.

Większa wydajność produkcji dzięki przyszłościowym rozwiązaniom

Większa wydajność produkcji dzięki przyszłościowym rozwiązaniom

Nowy newsletter Queris

Dołącz, a dowiesz się jak optymalizować produkcję i otrzymasz zniżki dostępne wyłącznie dla subskrybentów.

Co otrzymasz?

Zapisz się i korzystaj! Bezpłatnie. Bez zobowiązań.